استخدام آلات القطع بالليزر - تصنيع الهياكل الفولاذية

2026-01-31

في مشاريع البنية التحتية الضخمة، كالجسر والمباني الشاهقة، تؤثر جودة معالجة الفولاذ الإنشائي تأثيرًا مباشرًا على سلامة البناء وأداء الخدمة على المدى الطويل. ومن بين هذه العوامل، تُعد دقة القطع وجودة حواف ألواح الفولاذ ومكوناته الإنشائية من الشروط الأساسية لسلاسة عمليات التجميع واللحام اللاحقة. ولا يُعد التوسع في استخدام آلات القطع بالليزر في ورش تصنيع الفولاذ الإنشائي في السنوات الأخيرة أمرًا عشوائيًا، فمقارنةً بالطرق التقليدية، تُلبي ملاءمتها لمعالجة المكونات المعقدة عالية الدقة متطلبات الهندسة الحديثة في تصنيع الفولاذ الإنشائي. وبالاستناد إلى الأبحاث والتجارب العملية في معالجة الهياكل الفولاذية، تستكشف هذه المقالة القيمة الأساسية لآلات القطع بالليزر في تصنيع الفولاذ الإنشائي، وحالات استخدامها النموذجية، والمنطق الكامن وراء اختيار العملية.

خصائص معالجة الفولاذ الإنشائي

تتميز صناعة الصلب الإنشائي بالخصائص النموذجية التالية:

تُصنع المواد الأساسية بشكل رئيسي من الفولاذ الكربوني والفولاذ منخفض السبائك، وهما مادتان شائعتان الاستخدام في التطبيقات الصناعية. مع ذلك، ونظرًا لاختلاف محتوى الكربون فيهما، فإنهما تفرضان متطلبات مختلفة للتحكم في المدخلات الحرارية أثناء عمليات القطع. تتفاوت سماكة الصفائح بشكل كبير، من عشرات المليمترات إلى مئات المليمترات، بينما غالبًا ما تكون المكونات كبيرة الحجم وثقيلة الوزن. هذا يعني أن عملية القطع يجب ألا تضمن الدقة فحسب، بل يجب أن توازن أيضًا بين كفاءة الإنتاج وجدوى العمليات في الموقع. ففي نهاية المطاف، في عمليات التجميع الهندسي الفعلية، حتى الانحرافات التي لا تتجاوز مستوى المليمتر الواحد قد تمنع محاذاة اللحام الدقيقة أو تُؤثر سلبًا على الاستقرار الهيكلي العام.

لذلك، يجب أن تكون طريقة القطع مستقرة وقابلة للتكرار ومناسبة للإنتاج على نطاق صناعي.

آلة القطع بالليزر مقابل طرق القطع التقليدية

فلماذا تتميز آلة القطع بالليزر عن غيرها من عمليات القطع لتصبح أحد الحلول المفضلة في معالجة الفولاذ الإنشائي؟ على الرغم من أنها لا تناسب جميع حالات معالجة الفولاذ، إلا أنها تلبي بدقة المتطلبات الأساسية لتصنيع الفولاذ الإنشائي.

1. دقة قطع عالية

تُحقق قواطع الليزر CNC دقة تكرار تصل إلى مستوى الميكرون. غالبًا ما تتسبب طرق القطع التقليدية في عدم محاذاة الثقوب، مما يعيق تجميع البراغي بدقة. مع ذلك، تُحسّن الأجزاء المقطوعة بالليزر كفاءة المحاذاة في الموقع بشكل ملحوظ. هذه الميزة الدقيقة تُقلل بشكل كبير من أعمال التصحيح أثناء التجميع.

2. معالجة مرنة للأشكال المعقدة

غالبًا ما تتميز مكونات مثل لوحات التوصيل والأقواس والدعامات بفتحات غير منتظمة وأنماط ثقوب كثيفة وخطوط محيطية معقدة. تتطلب عمليات التصنيع التقليدية القائمة على القوالب استثمارًا أوليًا كبيرًا وتواجه صعوبة في التكيف مع متطلبات التخصيص للكميات الصغيرة والمتعددة الدفعات. تُغني قواطع الليزر الليفي عن الحاجة إلى تغيير القوالب، مما يُمكّن من معالجة المكونات ذات الأشكال والتكوينات المختلفة من خلال تعديلات بسيطة في البرنامج فقط. تبرز هذه الميزة بشكل خاص في الإنتاج الضخم لمكونات المباني الجاهزة.

3. تقليل المعالجة الثانوية

توفر آلات قطع المعادن بالليزر حواف قطع نظيفة وحادة ودقة أبعاد عالية للغاية، مما يقلل من إعادة العمل أو التعديلات اليدوية.

لا تتطلب الأسطح المقطوعة بسلاسة أي طحن إضافي قبل اللحام، مما يتيح "التشكيل بخطوة واحدة" الذي يقلل بشكل كبير من تكاليف العمالة والوقت المرتبطة بالمعالجة الثانوية.

4. جودة متسقة في الإنتاج الضخم

في بيئات الإنتاج الضخم، توفر آلات القطع بالليزر الليفي ميزة كبيرة من حيث اتساق الجودة؛ فبمجرد ضبط معايير القطع المناسبة، يمكنها الحفاظ على دقة الأبعاد وجودة الحواف بشكل ثابت سواءً عند معالجة عشرات أو مئات القطع. وهذا يُلغي تباينات الجودة الناتجة عن الاختلافات التشغيلية البشرية المتأصلة في الطرق التقليدية.

في مجال قطع الفولاذ الإنشائي، لم تُستغنَ عن العمليات التقليدية كالقطع باللهب والقطع بالبلازما، بل لا تزال تُستخدم في تطبيقاتها المختلفة. يبقى القطع بالأكسجين والوقود الخيارَ السائد في صناعة الآلات الثقيلة لقدرته على معالجة ألواح الفولاذ فائقة السماكة. مع ذلك، فإن منطقة التأثير الحراري الكبيرة ودقة القطع المحدودة تجعله غير مناسب لتصنيع المكونات عالية الدقة. يوفر القطع بالبلازما كفاءةً أكبر في معالجة الألواح متوسطة إلى سميكة، بسرعات قطع تتجاوز بكثير سرعة القطع بالأكسجين والوقود، ولكنه يعاني أيضاً من تشوه حراري ملحوظ نسبياً. إذن، كيف ينبغي تحديد حدود استخدام القطع بالليزر؟

استنادًا إلى سنوات من البحث الصناعي والتجارب المقارنة للعمليات، تبرز أهمية آلات القطع بالليزر عندما تتطلب المعالجة دقة عالية، أو أشكالًا معقدة، أو جودة متسقة عبر دفعات متعددة من المكونات. عمليًا، تدمج معظم ورش تصنيع الهياكل الفولاذية واسعة النطاق القطع بالليزر مع الطرق التقليدية بناءً على سُمك المكونات، ومتطلبات الدقة، وحجم الإنتاج. على سبيل المثال، يُستخدم القطع باللهب للقطع الخشنة على الألواح السميكة، بينما يتولى القطع بالليزر عمليات التشذيب الدقيق اللاحقة ومعالجة المقاطع المعقدة. يوازن هذا النهج المدمج بين التحكم في التكاليف والجودة والكفاءة.

حلول قطع بالليزر مصممة خصيصاً لتصنيع الهياكل الفولاذية

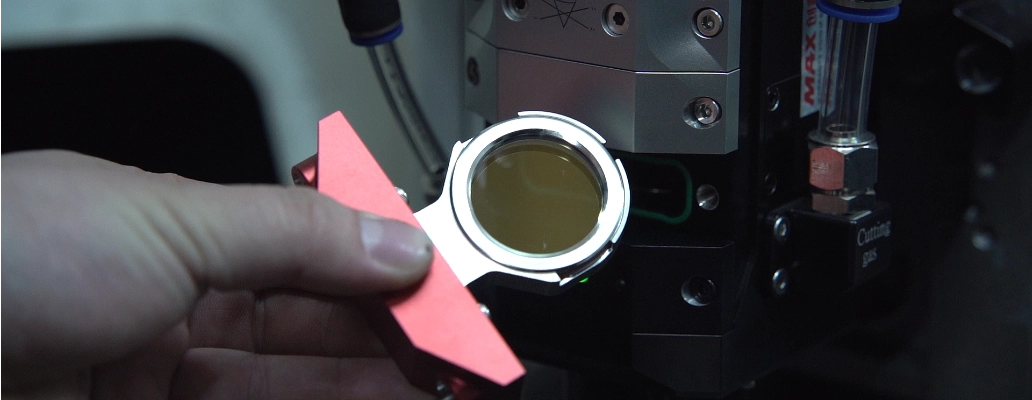

ليست جميع قواطع الليزر الفولاذية مناسبة لمعالجة الفولاذ الإنشائي. تشمل المتطلبات الرئيسية ما يلي:

نطاق طاقة ليزر واسع: قادر على قطع ألواح فولاذية متوسطة إلى سميكة

أداء قطع مستقر: يحافظ على نتائج قطع جيدة حتى بعد التشغيل لفترات طويلة

هيكل آلة متين: قادر على قطع ألواح فولاذية كبيرة وثقيلة

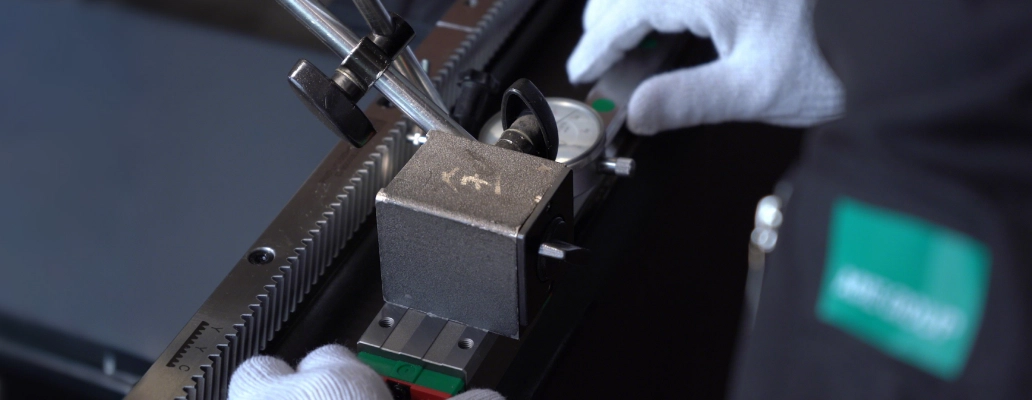

مكونات موثوقة مناسبة للبيئات الصناعية

وقعت العديد من شركات التصنيع في خطأ الاعتقاد بأن "القوة الأعلى هي الأفضل دائمًا"، متجاهلةً أهمية توافق المعدات مع عمليات الإنتاج لديها. إن اختيار الآلات بناءً على أقصى قدرة إنتاجية فقط ليس النهج الأمثل في كثير من الأحيان. بالنسبة لورش تصنيع الهياكل الفولاذية، ينبغي أن يركز تصميم قواطع الليزر الليفي على متطلبات الإنتاج الفعلية بدلاً من ظروف المختبر.

تم تصميم آلات قطع المعادن بالليزر من سلسلة GR-H الخاصة بفريقنا ، والمطورة خصيصًا لتطبيقات تصنيع الفولاذ الإنشائي، لمعالجة نقاط الضعف الأساسية التالية:

1. نطاق طاقة واسع من 12000 واط إلى 40000 واط: يتعامل بثبات مع متطلبات القطع من ألواح الصلب الكربوني متوسطة السماكة إلى السميكة، مما يدل على قدرة استثنائية على التكيف في الصناعات ذات متطلبات القوة الهيكلية الصارمة مثل الجسور والنقل بالسكك الحديدية وبناء السفن.

٢. التوافق مع مواد متعددة: يقطع بسهولة مكونات الصلب الإنشائي الشائعة مثل عوارض H وI والقنوات والزوايا والصفائح والأنابيب دون الحاجة إلى تغيير المعدات أو تعديلات كبيرة في المعايير. وهذا يلغي قيد "آلة واحدة لتطبيق واحد" الذي تفرضه المعدات التقليدية، مما يعزز بشكل كبير مرونة الإنتاج في الورشة.

3. يتيح التصميم المعياري ذو القاعدة القياسية إمكانية التخصيص المرن وفقًا لمتطلبات المشروع. ويتكيف بكفاءة مع عمليات قطع الهياكل الفولاذية واسعة النطاق والاستجابة السريعة للطلبات المخصصة بكميات صغيرة.

4. مُدمجة بعمق مع احتياجات الإنتاج الصناعي المستمر، حيث تدعم تحميل مواد متعددة والتشغيل المتواصل. وبفضل سرعة تشغيل قصوى تبلغ 80 مترًا/دقيقة وتسارع أقصى يبلغ 0.8G، فإنها تعزز كفاءة المعالجة بشكل كبير مع الحفاظ على الدقة، بما يتوافق تمامًا مع وتيرة العمل على مدار الساعة في ورش تصنيع الهياكل الفولاذية.

أصبح القطع بالليزر أسلوبًا أساسيًا في تصنيع الهياكل الفولاذية، لا سيما في التطبيقات التي تتطلب دقة عالية واتساقًا ومرونة في تصميم الأجزاء. بالطبع، ليس حلاً شاملاً. فالعمليات التقليدية كالقطع باللهب والقطع بالبلازما لا تزال ضرورية للألواح فائقة السماكة ولعمليات التصنيع منخفضة التكلفة. إن اختيار العملية الأمثل لا يعتمد على البحث عن أعلى طاقة ليزر، بل على دمج سماكة المادة ومتطلبات دقة المكونات وسير العمل الإنتاجي العام للوصول إلى الحل الأنسب. ففي نهاية المطاف، يكمن جوهر التصنيع الصناعي في التوافق الدقيق بين التكنولوجيا والواقع العملي، وليس في تجميع المعايير.

لا تترددوا في الاتصال بفريقنا في أي وقت. بالاستناد إلى خبرتنا العملية في مجال الإنتاج، سنقدم لكم الدعم الفني والنصائح العملية.